Themen aus dem AZT:

Lackschichtdickenmessung auf Kunststoffbauteilen

Foto: Fahrer- (linke Bildhälfte) und beifahrerseitig (rechte Bildhälfte) mit unterschiedlichen Lackherstellern in VW Chili Red (LS3M) lackierte Heckstoßfängerverkleidung mit deutlich erkennbaren Farbtonunterschieden bei Verwendung der Standard-Mischformeln.

Mai 2021

Die zunehmende Ausstattung von Fahrzeugen mit Sensorik für Fahrerassistenzsysteme hat zunehmend Einfluss auf die Reparatur verunfallter Fahrzeuge. Da Hersteller-Reparaturanleitungen insbesondere bei lackierten Kunststoffbauteilen teilweise sehr präzise Vorgaben für die Lackierung beinhalten, stehen Reparaturbetriebe und Lackierereien vor neuen Herausforderungen. Um bei gegebenenfalls auftretenden Problemen im Zuge der Sensorkalibrierung und bei Rückfragen die eigene Arbeitsweise dokumentieren zu können, ist beispielsweise das zerstörungsfreie Messen der aufgebrachten Lackschichtdicken erforderlich. Das AZT hat hierzu umfangreiche Studien durchgeführt.

Radarsensoren, die für die Funktionalität von Fahrerassistenzsystemen wie Spurwechselwarnern oder –assistenten sowie Auspark- oder Kreuzungsassistenten notwendig sind, sind üblicherweise in per se kollisionsgefährdeten Bereichen hinter der Stoßfängerverkleidung verbaut. Je nach Fahrzeughersteller sind im Reparaturfall entsprechende Vor- und Freigaben für die Instandsetzung und Lackierung von Stoßfängerverkleidungen einzuhalten. Dies umfasst gegebenenfalls auch die zulässige Lackschichtdicke.

Abbildung 1: VW Passat Variant (Typ 3C, BJ 2015) mit teiltransparenter Darstellung der hinteren Stoßfängerverkleidung und Markierung des am Heckblech montierten beifahrerseitigen Radarsensors zur Überwachung des rückwärtigen Verkehrsraums.

Ziel jeder Reparatur ist dabei sowohl unter ökologischen als auch unter ökonomischen Gesichtspunkten das beste Ergebnis zu erreichen. Jeder aus technischer Sicht unnötig erneuerte und von einer Versicherung regulierte Stoßfänger wirkt sich durch die damit verbundenen deutlich höheren Schadenkosten im Vergleich zur Instandsetzung negativ auf die Typklassifizierung aus. Letztlich zahlt die Rechnung somit immer der Kunde, aufgrund steigender Versicherungsprämien, falls effiziente Reparaturmöglichkeiten fehlen oder nicht angewendet werden.

Das AZT führte daher zahlreiche Versuchsreihen zur Kalibrierung der Heckradarsensorik und der Lackschichtdickenmessung an verschiedenen Heck-Stoßfängerverkleidungen durch. Hierbei wurden Original-Ersatzteile im AZT lackiert, die Heckradarsensoren mehrfach kalibriert und die Lackschichtdicke mit verschiedenen Verfahren gemessen beziehungsweise bestimmt. Zum einen wurde mittels Ultraschall auf dem Kunststoffbauteil selbst sowie auf daraus ausgeschnittenen Proben und konventionell auf mitlackierten Farbmusterblechen mittels magnetischer Induktion gemessen. Die den Stoßfängerverkleidungen entnommenen Proben wurden zudem mittels Querschliffbildern unter dem Mikroskop analysiert und diese Ergebnisse als Referenz in die Gesamtbewertung mit eingebracht.

Die Versuchsreihen zur Radarkalibrierung hatten dabei die Lackierung an sich im Fokus, etwaige Reparaturverfahren wurden nicht betrachtet. Dies bedeutet, dass jeweils Original-Ersatzteile durch einen geübten Lackierermeister und Lacktechniker im AZT lackiert. Dies entspricht somit einer Neuteillackierung. Darüber hinaus wurden teilweise zusätzliche Oberflächenlackierungen aufgebracht. Als Farbtöne wurden neben der Original-Außenfarbe des zur Verfügung stehenden VW Passat, weitere aktuelle Farbtöne des Volkswagen-Konzerns gewählt. Ziel war dabei, sowohl, laut Literatur, für die Radardurchdringung kritische und weniger kritische Farben, als auch Lackierungen mit verschiedenen Effektpigmenten sowie 2- und 3-Schicht-Lackierungen abzudecken. Des Weiteren wurden alle Stoßfängerverkleidungen sowie entsprechende Farbmusterbleche mit zwei unterschiedlichen Reparaturlacksystemen verschiedener Lackhersteller jeweils mit der Standard-Mischformel lackiert (Fahrerseite: Lackhersteller A; Beifahrerseite: Lackhersteller B). Klarer Fokus lag auf der Analyse der Lackschichtdicke in Kombination mit verschiedenen Lackfarben, weshalb die abschließende Lackierung mit Klarlack einheitlich mit einem 2K-Klarlack erfolgte, da dieser bei beiden verwendeten Reparaturlacksystemen technologisch vergleichbar ist und somit die Einflussfaktoren reduziert werden konnten.

Zusammenfassend kann festgehalten werden, dass das Ultraschall-Schichtdickenmessprinzip auf Kunststoff im Kfz-Bereich und Werkstattalltag derzeit kein uneingeschränkt belastbares und zuverlässiges Messverfahren darstellt. Insbesondere auf einer kompletten Stoßfängerverkleidung, die sich bei Aufbringen entsprechender Druckkraft für die Ultraschallmessung verformen kann, ist die Interpretation des Messergebnisses herausfordernd. An einer verwindungssteifen Probe funktioniert das Ultraschallmessprinzip hingegen recht zuverlässig, widerspricht dann aber einem zerstörungsfreien Messverfahren. Darüber hinaus kann der gewählte Messmodus in Kombination mit der jeweiligen Software-Version des Ultraschall-Messgeräts einen gravierenden Unterschied im Ergebnis der ausgegebenen Lackschichtdicke ausmachen. Mitunter deutlich präzisere Ergebnisse lassen sich mit einem an passender Stelle mit lackierten Farbmusterblech und der darauf erfolgten konventionellen Lackschichtdickenmessung erzielen.

Um die Qualität der Messergebnisse von Ultraschallmessung und der Lackschichtdickenmessung auf metallischen Untergründen mittels magnetischer Induktion oder Wirbelstrommessprinzip bewerten zu können, wurden Querschliffbilder aus Proben der lackierten Stoßfängerverkleidungen unter einem Rasterelektronenmikroskop ausgewertet und die tatsächlichen Lackschichtdicken bestimmt. Dabei zeigte sich, dass die Abweichung der Messergebnisse auf den Farbmusterblechen zur tatsächlichen Lackschichtdicke minimal ist und somit im Werkstattalltag daraus entsprechende Rückschlüsse gezogen werden können, sofern die Farbmusterbleche in geeigneter Weise mit den jeweiligen Bauteilen mit lackiert wurden.

Eine ausführliche Zusammenstellung des Versuchsumfangs, des gewählten Vorgehens sowie relevanter Ergebnisse wurde kürzlich in der Fachzeitschrift „Verkehrsunfall und Fahrzeugtechnik“ in ihrer April-Ausgabe 2021 veröffentlicht.

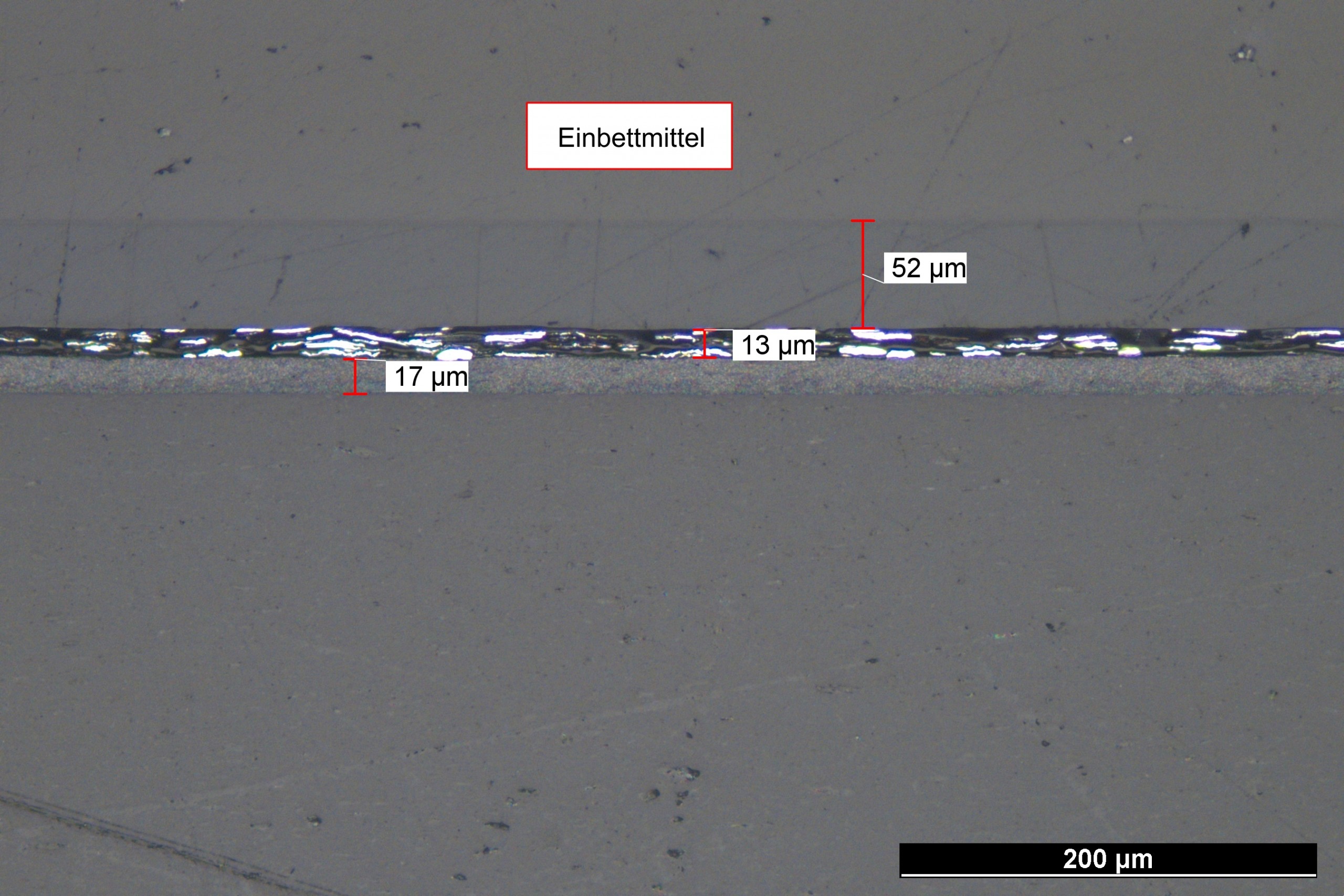

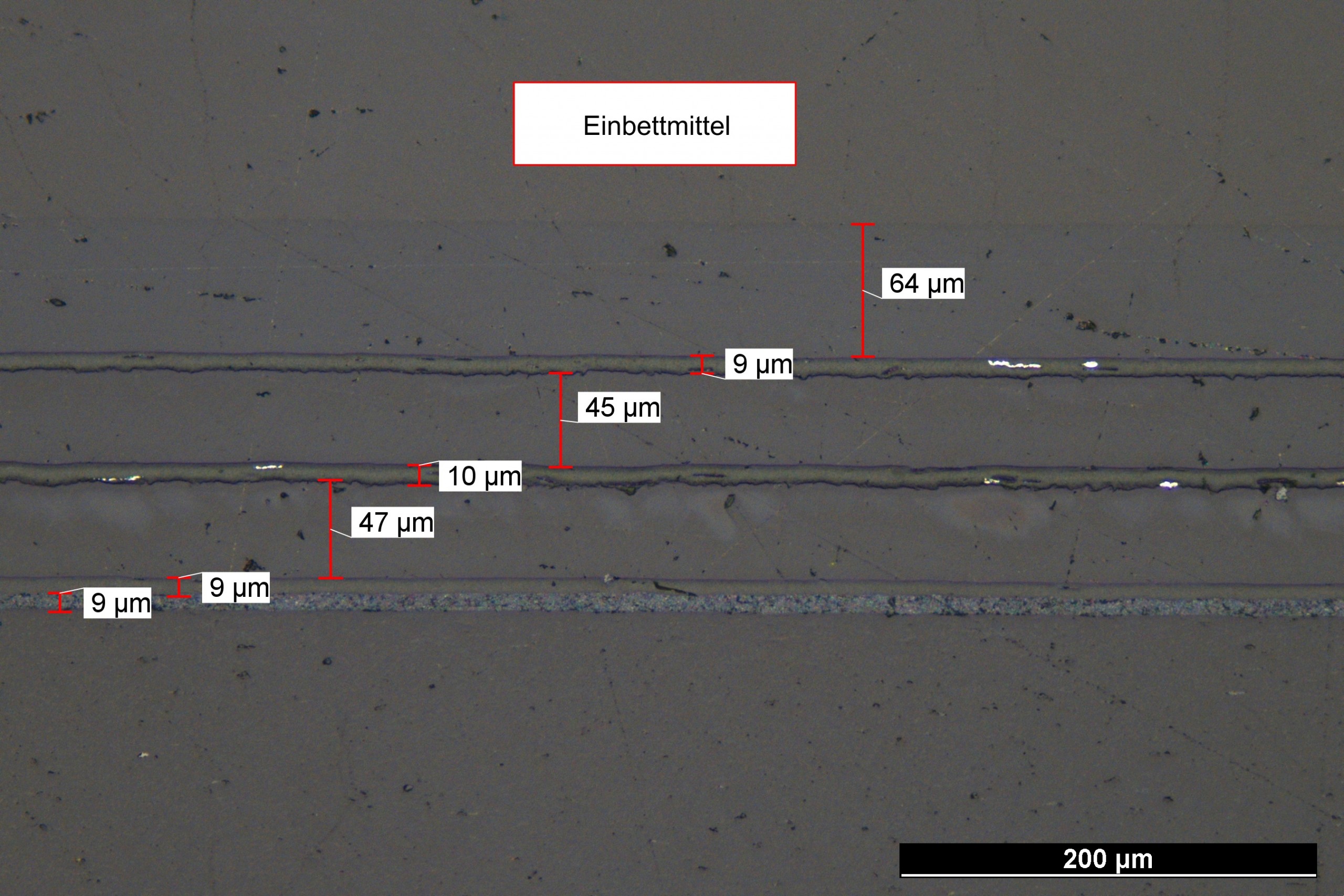

Die im Zuge der Versuchsreihen angefertigten Querschliffbilder dienten im Wesentlichen der Bestimmung der tatsächlichen Lackschichtdicke um die verschiedenen zerstörungsfreien Messverfahren für die Lackschichtdicke bewerten zu können. Zudem konnten anhand der Querschliffbilder ergänzend weitere interessante Aspekte beleuchtet werden. Abbildung 2 zeigt das Querschliffbild eines in VW Pyrit Silber lackierten Stoßfängers, auf dem die in guter Näherung sehr gleichmäßige Verteilung bei gleichzeitiger einheitlicher Ausrichtung der Effektpigmente zu erkennen ist. Die Silbereffektpigmente sind alle annähernd parallel ausgerichtet und im Basislack gebunden. Dies führt zu einer gleichmäßigen und dünnen Basislack-Schichtdicke, die trotzdem eine deckende Lackierung sicherstellt. Darüber hinaus liefern die Querschliffbilder Anhaltspunkte zur Wiederholgenauigkeit von Lackierungen. Ein erfahrener Lackierfachmann, der mit dem eingesetzten Reparaturlacksystem vertraut ist und die Wechselwirkungen zwischen Reparaturlacksystem und Lackierkabine sowie deren Regelung kennt, kann auch mit entsprechendem zeitlichen Abstand die einzelnen Schichten einer Lackierung mit hoher Genauigkeit wiederholen. Abbildung 3 zeigt den Querschliff einer Stoßfängerverkleidung, die dreimal mit VW Deep Black lackiert wurde. Nach der Neuteillackierung (Basis- & 2K-Klarlack auf grundiert geliefertem Ersatzteil) und entsprechenden Untersuchungen folgte eine erste Oberflächenlackierung mit Basis- und 2K-Klarlack mit entsprechender Präparierung der Lackieroberfläche mittels feinem Anschleifen mit Schleifpad / -vlies. Abschließend wurde eine weitere Oberflächenlackierung aufgebracht. Alle drei schwarzen Basislackschichten sind dabei mit 9 – 10 μm quasi identisch dick. Durch das feine Anschleifen der bestehenden 2K-Klarlackoberfläche vor dem erneuten Basislackauftrag wurden die ersten beiden Klarlackschichten jeweils minimal abgetragen und sind mit 47 μm und 45 μm knapp ein Drittel dünner als die letzte 2K-Klarlackschicht mit 64 μm. Zu erahnen ist ferner, dass die Rautiefe durch das Anschleifen erhöht wird, der Basislack dies jedoch zuverlässig kompensiert und eine gleichmäßige Oberflächenbeschichtung sicherstellt.

Abbildung 2: Mikroskop Effekt. Querschliffbild einer Probe aus der mit VW Pyrit Silber lackierten Stoßfängerverkleidung mit zahlreichen annähernd parallel ausgerichteten und gleichmäßig verteilten Effektpigmenten.

Abbildung 3: Mikroskop 3-fach. Querschliffbild einer Probe einer mit VW Deep Black lackierten Stoßfängerverkleidung mit einer Neuteil- und zwei Oberflächenlackierungen.